Ausgangssituation

Wie alle Automobilzulieferer sehen sich die produzierenden Unternehmen mit steigenden Kundenanforderungen hinsichtlich zunehmender Variantenvielfalt und sinkenden Fertigungslosen konfrontiert. Dadurch steht die Produktionsorganisation vor der Aufgabe, alle Rüstvorgänge soweit zu optimieren bzw. zu flexibilisieren, dass der Rüstvorgang möglichst nur noch geringe Kapazitäten bindet.

Das Motto lautet: Tausche Rüstzeit gegen Produktionszeit für möglichst viele Varianten.

Ziel der Lean-Beratung

Um die Rüstzeit nachhaltig zu optimieren, sollten in einem SMED-Projekt Arbeitsprozesse und –inhalte an einem Schweißroboter analysiert und sowie Verschwendungen methodisch eliminiert werden (SMED = Single Minute Exchange of Die).

Vorgehensweise

In diesem Beratungsprojekt wurden folgende Methoden eingesetzt:

- SMED

- 5S-Prinzipien

- Brainstorming

- Ishikawa

- Nominale Gruppentechnik

- Spaghetti-Diagramm

- Kosten-Nutzen-Analyse

- PDCA-Maßnahmenplan

- Zeitdatenermittlung

- Weitere Methoden des Industrial Engineering

Ist-Situation

Die Analyse der Ausgangssituation ergab folgende Schwachstellen:

- Materialablage steht beim Rüsten im Weg

- Rüstablauf nicht strukturiert

- Keine Werkzeugbereitstellung

- Unnötige Wege für Einrichter

- Schlechtes Rüstwerkzeug (Schraubenschlüssel, Fußhydraulik usw.)

- Werkzeugregal kann nicht voll genutzt werden.

- Freigabeprozess bei stehender Maschine

- Keine Arbeitsstandards

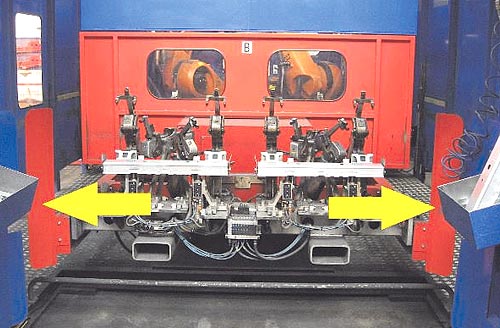

Behinderung des Rüstvorgangs: Werkzeug muss über die Materialdepots gehoben werden.

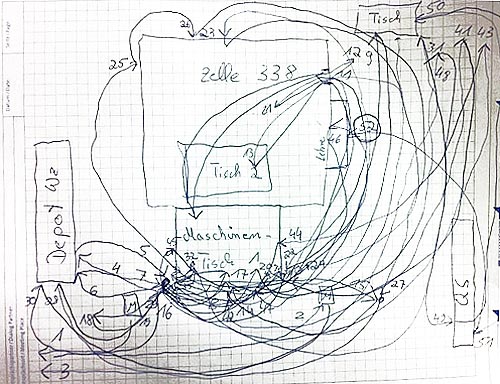

Spaghetti-Diagramm der Wege beim Rüsten: ca. 750 Meter zurückgelegter Weg

Werkzeugregal wird nicht voll genutzt: Durch begrenzte Hubhöhe des Hydraulikwagens kann das Regal nur bis einschließlich 2. Ebene genutzt werden. Dadurch bleiben Werkzeuge auf dem Boden stehen (links im Bild).

Optimierter Rüstprozess

Im Rahmen der Beratung wurde ein optimierter Rüstprozess im Team erarbeitet. Ein Maßnahmenplan und eine standardisierte Rüstanweisung erleichterten die konkrete Umsetzung im Betrieb.

So können nun innerhalb der Maschine die Materialdepots zur Seite gezogen werden, der Rüstvorgang kann jetzt barrierefrei durchgeführt werden.

Kürzere Rüstzeiten ergeben sich jetzt auch dadurch, dass die Vorrichtungen vor dem Rüsten vom Transporteur an der Maschine auf Rüstböcken bereitgestellt werden. Interne Zeiten wurden in externe Zeiten umgewandelt.

Ferner können durch den Einsatz eines geeigneten Staplers die Werkzeuge auf allen Plätzen des Regals eingestellt werden. Die vormals belegten Flächen neben dem Regal sind nun frei für Rüstböcke und Wagen.

Durch den Einsatz von Verschlussspannern entfallen spezielle Rüstwerkzeuge.

Durch die Ablage auf Rüstböcken muss das Werkzeug nur noch wenige Zentimeter angehoben und abgesenkt werden.

Rüstböcke sorgen für minimale vertikale Bewegungen beim Werkzeugwechsel.

Fazit

Durch die Rüstoptimierung konnte die Rüstzeit an dem Schweißroboter von 64 Minuten auf 5 Minuten reduziert werden. Dies entspricht einer Zeitersparnis von über 90 %. Mit den gleichen hier erfolgreich umgesetzten Maßnahmen können nun auch die Rüstzeiten von zwei weiteren Schweißrobotern reduziert werden.

Beträgt die jährliche Rüstzeitersparnis allein an einer Einheit schon 132 Stunden, so wird bei drei optimierten Maschinen eine Zeitersparnis von 396 Stunden (= 49,5 Schichten) erreicht. In diesem Projekt bedeutete es eine wesentliche Reduzierung von Zusatzschichten am Samstag.

Durch die Zeitersparnis können im Jahr im Schnitt 7.425 Teile mehr produziert werden. Bei drei Stationen sind dies 22.275 Teile mehr als vor der Optimierung.

Alternativ können bei einem Maschinenstundensatz von 75 Euro bei einer Einheit jährlich 9.900 Euro bzw. bei allen drei Stationen 29.700 Euro eingespart werden.

Die Aufwendungen für die Rüstoptimierung sind überschaubar: vier Verschlussspanner à 75 Euro pro Einheit und drei von der Schlosserei angefertigte Rüstböcke für ca 1.000 Euro.