Die tatsächlich erreichte Gesamtanlageneffektivität (GAE, auch Overall Equipment Effectiveness, OEE, oder Overall Asset Effectiveness, OAE, genannt) ist daher als betriebswirtschaftliche Kennzahl ein Maß für die Produktivität in der Fertigung. Die GAE gibt den Prozentsatz an, zu der eine Anlage in einem definierten Zeitrahmen, ihrer Betriebszeit, bei einer vorgegebenen Geschwindigkeit Produkte in der gewünschten Qualität produziert. Damit werden unterschiedliche Herstellungsprozesse an derselben und teilweise auch Produktionsabläufe an verschiedenen Maschinen und Fertigungseinrichtungen vergleichbar.

Wichtig ist sie insbesondere für Unternehmen, bei denen die maschinelle – und im Rahmen der Industrie 4.0 weitgehend automatisierte – Herstellung von Gütern einen großen Anteil in der Wertschöpfungskette hat. Dies ist beispielsweise der Fall bei der (parallelen) (Groß-)Serien- und Massenfertigung von (mehreren, auch individualisierten) Produkten sowie in der Verfahrenstechnik zur Beurteilung der Anlagengüte.

Historische Einordnung

Die Kennzahl wurde vom Japan Institute of Plant Maintenance (JIPM) entwickelt, dessen Arbeits- und Forschungsgebiet die Instandhaltung (Maintenance) von Maschinen und Anlagen (Plants) ist. Auf dem Weg zur umfassenden, vorbeugenden Instandhaltung wurde 1971 das Konzept der Total Productive Maintenance (TPM) eingeführt, das als Umsetzung des Lean-Ansatzes bei der Lean Production auch die Mitarbeiter vor Ort als Experten für die Wartung und Instandhaltung „ihres“ Arbeitsmittels einbezieht. Die OEE als Kennzahl wurde dabei zur zentralen Komponente; 1982 erstmalig erwähnt hat sie sich 1988 endgültig etabliert. Allerdings wurde kein Standardverfahren festgelegt, nach dem die OEE berechnet werden soll.

Auf den Punkt gebracht: Die Kennzahl OEE bzw. GAE dient der Identifizierung von Schwachstellen (Constraints; siehe auch Theory of Constraints, ToC). Mittels TPM können diese Engpassfaktoren dann durch Prozessoptimierungen eliminiert werden, die Produktivität steigt. Gemäß Lean-Philosophie wird damit die Verschwendung (Muda) von Ressourcen verringert.

Definition

Die Grundaussage ist: Je größer die ermittelte Gesamtanlageneffektivität in einem Produktionsprozess ist, desto höher ist die nutzbare Leistung der vorhandenen Ausstattung an Maschinen. Die Maximierung der GAE gehört damit zu den Hauptzielen zur Erhöhung der Wertschöpfung und Steigerung der Rentabilität des Unternehmens.

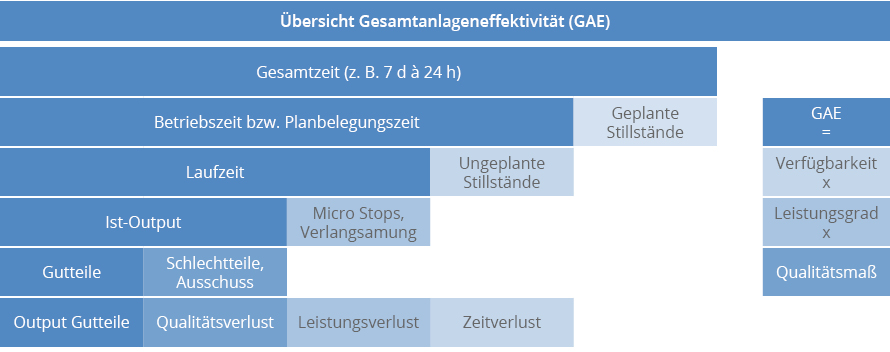

Definiert ist die Gesamtanlageneffektivität als Produkt der in Prozentzahlen angegebenen Faktoren Verfügbarkeit, Leistung(sgrad) und Qualität(smaß) (siehe unten). Zur Berechnung der GAE oder OEE wird oft die folgende Gleichung verwendet:

GAE = Verfügbarkeit x Leistungsgrad x Qualitätsmaß = V x L x Q

oder, im englischen Sprachraum:

OEE = availability x performance rate x quality rate

Die Gesamtanlageneffektivität gibt als Prozentwert den Anteil der den Qualitätsansprüchen genügenden Produkte während einer geplanten Maschinenlaufzeit an. Dieser Wert liegt immer – meist deutlich – unter 100 %, da keiner der Faktoren Verfügbarkeit, Leistung und Qualität auf Dauer 100 % erreichen kann. An der Größe der jeweiligen Faktoren wird aber das Potenzial einer Prozessoptimierung im entsprechenden Bereich deutlich. Negativ betrachtet (die Differenz der GAE zu 100 %) wird die GAE so zu einer Kennzahl für ungeplante Verluste einer Anlage.

Berechnung

Die Gesamtanlageneffektivität wird, auf eine Zeiteinheit bezogen, berechnet als Produkt aus den Faktoren Verfügbarkeit, Leistungsgrad und Qualitätsrate. Basis der Berechnung ist allerdings in den meisten Fällen (je nach Ansatz) nicht die Kalenderzeit als kalendarische Gesamtzeit (Wirtschaftsjahr, Quartal, Woche oder Tagesstunden), sondern die Zeit, in der die betrachtete Maschine, Anlage oder Fertigungseinheit planmäßig zur Verfügung stehen sollte: die Betriebszeit oder Planbelegungszeit.

Betriebszeit

Bei der Berechnung der Betriebszeit werden von der Kalenderzeit die Zeiten, die aufgrund der Planung nicht für die Herstellung eines Produkts zur Verfügung stehen, subtrahiert:

Betriebszeit = Kalenderzeit – geplante Nichtproduktionszeiten

Ursachen für geplante Stillstände können beispielsweise sein:

- keine Belegung/Besetzung des Arbeitsplatzes, z. B. durch Pausen, Ein- oder Zwei-Schicht-Betrieb, Wochenende, Feiertage, Schulungen, Betriebsversammlungen;

- geplante Wartungs- oder Instandhaltungsmaßnahmen;

- angekündigte Arbeitsniederlegungen (Streik).

Die in der Betriebszeit maximal mögliche Ausbringungsmenge an Produkten (GAE = 100 %) vermindert sich um Zeit-, Leistungs- und Qualitätsverluste. Letztlich ergibt sich so der tatsächliche Output pro Betriebszeit der Anlage und damit als Prozentwert die Effektivität der Gesamtanlage.

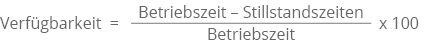

Verfügbarkeit V

Die Verfügbarkeit sagt aus, wie lange die Anlage für die Produktion tatsächlich eingesetzt werden kann. Wird die Kalenderzeit zugrunde gelegt, werden sie um die Zeiten geplanter und ungeplanter Stillstände vermindert. Meist wird aber die Betriebszeit für die Berechnung herangezogen. Von ihr werden nur ungeplante Stillstände abgezogen:

Aus der Betriebszeit ergibt sich nach Abzug der Stillstandszeiten dann die Laufzeit als die Zeit, in der mit der Anlage tatsächlich produziert wird.

Ursachen für ungeplante Stillstände können beispielsweise sein:

- Leerlauf- und Wartezeiten durch fehlende Besetzung des Arbeitsplatzes (Toilettengang) oder wegen Mangels an Ausgangsmaterialien, Vorprodukten, Roh-, Hilfs- oder Betriebsstoffen;

- Funktionsstörungen, z. B. durch Ausfall der Versorgung (Strom, Gas, Wasser, Kühlschmiermittel), verstopfte Zu- und Abführungen, verklemmte Güter oder klemmende Maschineneinrichtungen, Kabelbrand, Wasserschäden, Verschleiß oder Beschädigung;

- fehlerhafte Prozesse, z. B. falsches Einlegen von Teilfertigprodukten;

- Notfallmaßnahmen bei Unfällen;

- Produktionsplananpassungen bei Umstellung der Produktion hinsichtlich Art und Menge der produzierten Güter. Hierunter können beispielsweise auch Rüstzeiten gezählt werden, da diese in vielen Fällen nicht langfristig geplant werden können, sondern sich gerade bei der Lean Production aus der individuellen Fertigung („Losgröße 0“) gemäß Kundenwünschen ergeben können.

- Ab wann eine Unterbrechung der Produktion als ungeplante Stillstandszeit gilt, ist von Unternehmen zu Unternehmen unterschiedlich. Manchmal werden Stillstände ab einer, manchmal auch erst ab fünf Minuten Dauer berücksichtigt.

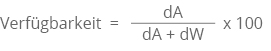

Mit der Änderung der DIN EN 13306 2017 wurde das Verständnis der Verfügbarkeit konkretisiert. Für die Laufzeit eines Arbeitsmittels wurde die Kennzahl Mean Operating Time Between Failures (MOTBF) in die Norm aufgenommen. Die Berechnung der Gesamtanlageneffektivität ist dadurch eindeutiger geworden: Die Verfügbarkeit wird mathematisch betrachtet als das Verhältnis aus der Zeit bis zum Auftreten eines Fehlers und der Zeit des Ausfalls der Funktion. In die Gleichung fließen der Durchschnittswert der Zeit zwischen Ausfällen (dA) und der Durchschnittswert der Wiederherstellungszeit (dW) ein:

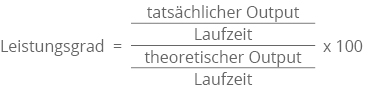

Leistung(sgrad) L

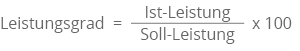

Leistung ist, physikalisch definiert, Arbeit pro Zeiteinheit. Technisch unterschieden wird bei der Leistung zwischen der tatsächlich geleisteten und der theoretisch maximal möglichen Arbeit in einem bestimmten Zeitintervall. Der Quotient aus beiden Angaben ergibt den Leistungsgrad. In der Produktion wird dabei der Output pro Periode betrachtet. Bei der Berechnung der GAE wird die Laufzeit einer Anlage als Zeiteinheit zugrunde gelegt:

oder

Der Leistungsgrad ist damit ein Maß für Verluste durch Abweichung von der geplanten Soll-Leistung. Ursachen für die Leistungseinbuße können beispielsweise sein:

- Micro Stops, je nach Definition unter fünf oder unter einer Minute Dauer, z. B. durch

- kurzfristig behebbare Defekte und Störungen;

- Leerlauf bei Ver- und Entsorgungsengpässen (Materialmangel, gefüllte Produkt- oder Reststoffgebinde);

- Verteilzeiten der Mitarbeiter, also Zeiten, die unregelmäßig und mit unterschiedlicher Dauer zusätzlich zur planmäßigen Arbeitsausführung anfallen;

- Kommunikationsbedürfnisse der Mitarbeiter.

- verringerte Geschwindigkeiten, z. B. durch

- Verluste beim Anfahren und Herunterfahren der Anlage;

- Verlängerung der Taktzeiten, z. B. zur Schonung der Anlage (Verschleißminderung) oder bei geringerer Auslastung (Auftragsmangel);

- unmotivierte oder nicht leistungsfähige Mitarbeiter.

Die Ermittlung der Ist-Leistung ist in der Regel einfach. Bei Anlagen, auf denen nur ein Produkt hergestellt wird, lässt sich auch die Soll-Leistung relativ leicht anhand der Maschinendaten und Anlagenkennzahlen ermitteln. Werden mehrere Produkte oder Produktvarianten auf einer Fertigungsstraße fabriziert oder ist die Produktion individualisiert (Lean Production), kann der Aufwand für die Ermittlung einer Soll-Leistung sehr groß werden.

In diesem Fall greift häufig das Konzept der „bestdemonstrierten Stückzeit“. Es beruht auf einem Vergleich der bekannten Produktionsgeschwindigkeiten ähnlicher Produkte. Der dabei erreichte höchste Output wird als Soll-Leistung und 100 % Leistungsgrad definiert.

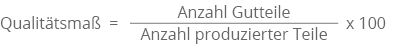

Qualität(smaß) Q

Das Qualitätsmaß gibt den Anteil der einwandfreien Fabrikate an der Produktion an. Es wird berechnet als Quotient aus der Anzahl der Teile, die die Gütekriterien erfüllen, und der Gesamtmenge der produzierten Teile. Bezogen wird die Rechnung zur besseren Vergleichbarkeit auf die Laufzeit der Anlage. Die Gleichung zur Berechnung des Qualitätsmaßes ist:

Das Qualitätsmaß bildet damit, negativ ausgedrückt, die Produktivitätseinbußen durch mindere Güte der gefertigten Teile ab. Ursachen für die Qualitätsminderung können beispielsweise sein:

- Produktion von Ausschuss durch Fehler im Prozess;

- Produktion von minderwertigen Gütern, die eine Nachbearbeitung nötig machen. Verursacht werden kann diese Fehlleistung z. B. durch nicht ausgereifte Abläufe, mangelnde Prozessqualität, schlecht eingestellte Arbeitsmittel, Verschleiß oder zu hohe Taktfrequenzen.

Da die Güte der produzierten Teile oft nicht nach jedem Arbeitsschritt, sondern erst nach kompletter Fertigstellung des Produkts ermittelt wird, ist die Zuordnung zu einer bestimmten Anlage teils schwierig. Wird das Qualitätsmaß (und damit auch die Verfügbarkeit und die Leistung) dann auf die gesamte Fertigungseinheit bezogen, wird die GAE von einer reinen Anlagen- zu einer Prozesskennzahl.

Übersicht über die Zusammenhänge

Die folgende Grafik gibt einen Überblick über die Zusammenhänge der Faktoren, die bei der Berechnung der Gesamtanlageneffektivität eine Rolle spielen.

Nutzen der Kennzahl GAE

Die Kennzahl „Gesamtanlageneffektivität“ ermöglicht es, die Güte einer Produktionsanlage über die Betrachtung festgelegter Kriterien – Verfügbarkeit, Leistungsgrad und Qualitätsmaß – und damit ihrem Beitrag an der Wertschöpfung des Unternehmens transparent darzustellen – und mit anderen Anlagen zu vergleichen. Aus der Berechnung der Faktoren wird ersichtlich, an welchen Stellen Schwachpunkte existieren, wo also Verbesserungspotenzial besteht und an welchen Punkten die Prozessoptimierung ansetzen sollte.

Verbesserung der GAE

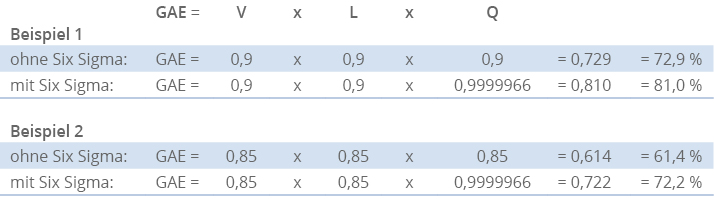

In der Praxis werden bei der Gesamtanlageneffektiviät Werte zwischen rund 60 % – bei komplexen verketteten oder Mehrproduktanlagen – und 90 % – bei vollautomatisierten, kontinuierlich laufenden Einproduktanlagen – erreicht. Werte von 85 % als GAE können bei vielen Anlagen bereits als sehr gut interpretiert werden. Im Hinterkopf behalten werden sollte dabei, dass eine GAE von 73 % (siehe unten) impliziert, dass die Einzelfaktoren Verfügbarkeit, Leistung und Qualität beispielsweise je bei 90 % liegen.

Eine Verbesserung der GAE kann auf mehreren Ebenen ansetzen. Auf Anlagenebene sind technische Maßnahmen zu bedenken. Auf Mitarbeiterebene kann beispielsweise über Betriebsvereinbarungen oder Arbeitszeitregelungen gesteuert werden. Auf organisatorischer Ebene sollte über die Implementierung einer Lean Production oder – ganzheitlich – eines Lean Managements nachgedacht werden, um Verschwendung auf allen Ebenen zu reduzieren.

Verbessert werden kann die GAE oft bereits durch Etablierung eines wirksamen Qualitätsmanagements. Die Einführung von (Lean) Six Sigma mit seinem quasi „Null-Fehler-Ziel“ als Methode des Qualitätsmanagements kann selbst bei sehr guten Prozessen die GAE um rund zehn Prozentpunkte steigern, wie die folgenden Beispiele zeigen:

Unschärfen

Der Begriff „Gesamtanlageneffektivität“ impliziert, dass nur die Effektivität der Fertigungseinrichtung betrachtet wird. Die Grenzen zur Effizienz sind aber fließend, insbesondere, wenn der Faktor Qualität betrachtet wird. Einbußen durch qualitativ unzureichende Produkte werden häufig als Effizienzverluste bezeichnet. Unter anderem aus diesem Grund wird der Begriff „Gesamtanlageneffizienz“ häufig synonym zur GAE verwendet.

Je nach Betrachtungsweise werden bei der Berechnung der GAE auch unterschiedliche Zeiten zur Berechnung herangezogen:

- Teilweise wird die Kalenderzeit als Grundzeit gesetzt. Von dieser werden dann geplante und ungeplante Stillstandszeiten abgezogen, um die Laufzeit der Anlage zu ermitteln. Dadurch vergrößern sich die Verfügbarkeitsverluste, die unterschiedlichen GAE sind nicht mehr vergleichbar.

- Rüstzeiten können als geplante, aber auch als ungeplante Stillstandszeiten verbucht werden. Werden sie als ungeplante Stillstände eingerechnet, reduzieren sie die GAE. Dies ist oft Auslöser dafür, diese Stillstandszeiten durch Single Minute Exchange of Die (SMED) zu reduzieren – oder schlicht größere Losgrößen zu fahren. Die Vorgabe von Rüstzeitwerten nach einer Zeitaufnahme kann einen Lösungsansatz bieten, der aus diesem Dilemma hinausführt.

- Wann eine Unterbrechung der Produktion als ungeplante Stillstandszeit gilt, ist von Unternehmen zu Unternehmen unterschiedlich. Bei manueller Aufnahme der Zeiten, beispielsweise durch die Beobachtung bei Zeitaufnahmen, werden erst Stillstände ab einer, manchmal auch erst ab fünf Minuten Dauer berücksichtigt. Bei automatischer Datenerhebung, etwa bei digital gesteuerten und vernetzten Anlagen, können Stillstände ab einer Sekunde Dauer einbezogen werden. Hier muss eine Abgrenzung getroffen werden zwischen ungeplanten Stillständen und Micro Stops, die in die Berechnung des Leistungsfaktors einfließen.

Fazit

Die Kennzahl Gesamtanlageneffektivität ist eine unternehmensinterne Größe, die die Produktivität in der Fertigung abbildet. Bei ihrer Berechnung lassen sich Schwachstellen in den Bereichen Verfügbarkeit, Leistungsgrad und Qualität identifizieren. Diese können dann im Rahmen der Prozessoptimierung gezielt eliminiert werden. Die Ansatzpunkte finden sich auf den Ebenen Technik, Organisation und Mitarbeiter. Die GAE kann zum Vergleich verschiedener Produktionsmittel herangezogen werden und Prozesse für alle Beteiligten transparent machen.