Ausgangssituation und Projektziele

In einem Zuliefererunternehmen für den Maschinenbau, in dem vorrangig Sonder- bzw. Einzelfertigungen betrieben werden, bestand ein enormer administrativer Aufwand. Innerhalb der produktionsunterstützenden Tätigkeiten ergaben sich lange Durchlaufzeiten und eine geringe Liefertermintreue von ca. 65 %. Zudem waren durch zahlreiche Schnittstellen wichtige Informationen häufig nur schwer zu ermitteln. Aus diesen Gründen entschloss sich das Unternehmen, seine administrativen Prozesse mit Hilfe der Makigami-Prozessanalyse durch eine externe Lean-Beratung analysieren und optimieren zu lassen.

Vorgehensweise

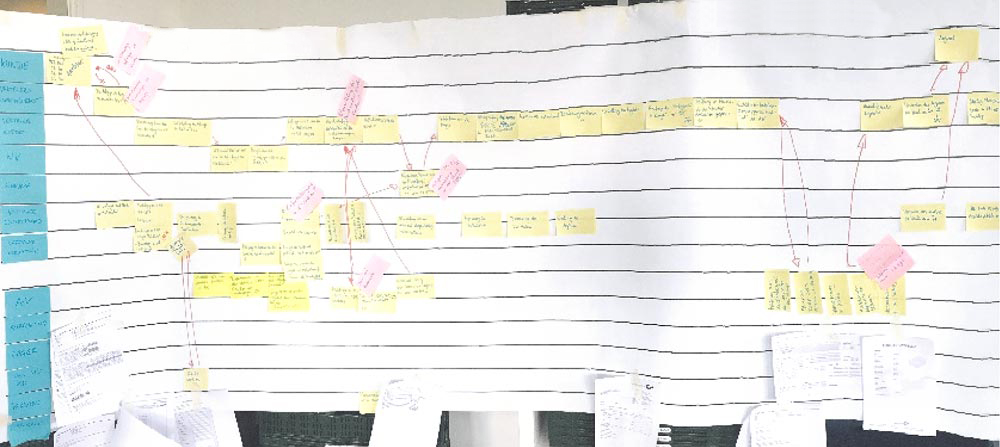

Zunächst wurde eine Projektgruppe mit Teilnehmern aus allen relevanten Bereichen gebildet. Hierzu zählten unter anderem die Arbeitsvorbereitung, der Vertrieb, der Einkauf, die Konstruktion und Buchhaltung. Im nächsten Schritt wurde die IST-Situation aufgenommen und analysiert. Hierfür wurde der gesamte administrative Prozess mit allen einzelnen Prozessschritten hinterfragt und entweder als „wertschöpfend“ oder „nicht wertschöpfend“ gekennzeichnet. Bei dieser Analyse, die aus mehr als 100 Prozessschritten bestand, wurde deutlich, dass zum einen zahlreiche Schnittstellen den Informationsfluss behinderten, zum andern konnte erkannt werden, dass aufgrund von unpassender Arbeitsverteilung ein Engpass entstand, der die Durchlaufzeit maßgeblich negativ beeinflusste. Auf Grundlage dieser Erkenntnisse wurden dann der Tätigkeitenablauf sowie die Arbeitsverteilung angepasst. Zahlreiche Tätigkeiten, die als „nicht wertschöpfend“ definiert wurden, wurden eliminiert.

Ergebnisse

Durch den neu gestalteten Ablauf sowie die Verringerung der Schnittstellen und die Standardisierung der Abläufe konnte die Durchlaufzeit um 40 % verringert werden. Auch der Informationsfluss gestaltet sich nun wesentlich effizienter und die Arbeitsbelastung der Mitarbeiter konnte deutlich reduziert werden. Zudem wurde eine Erhöhung der Liefertermintreue um ca. 20 % erreicht.